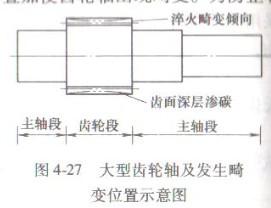

分析认为,大齿轮轴热处理特点是在高温长时间渗碳、高温回火和淬火、回火中,由于工件重达4 -5t,加热和冷却时间均臶K.速度慢,淬火时齿部全齿淬透,其余部位淬硬层深为15 -20mm,工件畸变主要产生于淬火加热和冷却过程,淬火冷却中工件产生的热应力和组织应力叠加使齿轮轴出现畸变。为防止和减小工件畸变,在保证工件要求硬化层深度的条件下宜采取最小淬火温差,取淬火温度的条件下宜采取最小淬火温差,取淬火温度 下限。另外,采用等温淬火处理减少和控制工件畸变,使工件满足技术性能(硬度、强度、耐磨性能)的同时,其畸变量最小。大齿轮轴热处理工艺的改进及技术措施如下:

(1) 渗碳:9300C x 120h 气体渗碳。空冷时向炉内鼓风向外散热冷却工件,目的消除渗层网状碳化物。工件渗碳层深为5. 0 - 5.5mm。

(2) 6800℃高温回火,作用是使残留奥氏体转变和析出含铬碳化物及消除网状碳化物、正火应力,高温回火处理为工件淬火作好组织准备。

(3) 淬火:工件先在6500C x (3 - 5)h 保温,然后加热至淬火温度(810 ~830)℃ x9h, 然后在180 -204℃硝盐中等温淬火,工件循环冷却2 -2.5h。

(4) 回火:工件进行2000C x 16h 和1800C x 16h 两次回火,使淬火马氏体转变为回火马氏体,并使残留奥氏体发生转变,稳定组织、应力状态及工件尺寸。生产中发现,低温淬火时,大型工件因转移较慢易出现先共析铁素体,使工件硬度和组织不合格。可在出炉前提高炉温10 -200C保温10min,以保证工件进入淬火液时温度符合要求。另外,工件淬火要垂直淬入,等温硝盐1醱计应使淬火冷却充裕,不宜狭小,并且要循环冷却浴液,使工件冷却均匀和冷却效果优良。采用上述工艺改进和技术措施后,大齿轮轴中部凹陷<1.5mm,翘曲量约为1.2 - 1. 5mm, 畸变量稳定,符合技术要求指标,满足了生产要求。